In der pharmazeutischen Produktionsumgebung werden Reinigungsprozesse immer wichtiger, da erkannt wurde, dass sie ein entscheidender Faktor für die Qualitätsverbesserung von Endprodukten sind.

Die Aufgabe von IWT besteht darin, eine erstklassige Ausstattung für ein Umfeld bereitzustellen, für das die höchsten Anforderungen gelten und diese geregelt sind. Daher liegt unser Fokus darauf, gesetzliche Anforderungen einzuhalten, Systeme und Prozesse zu validieren, für Qualität in jeder einzelnen Engineeringphase zu sorgen und sämtliche Sicherheitsstandards zu übertreffen.

Die Reinigungssysteme von IWT werden gemäß den folgenden Standards und Richtlinien entwickelt:

- ISO 9001

- EU-GMP-Leitfaden (insbesondere Anhang 11 und 15)

- FDA 21 CFR Part 11 für Software und Part 210-211 (GMP)

- ASME BPE

- GAMP 5

- ISPE Baseline

- Ph. Eur. und USP

Die Produkte von IWT erfüllen die EU-Anforderungen (CE-Kennzeichnung) sowie die UL-/CSA-Standards.

Eine Qualifizierung dient nicht nur der Überprüfung, dass die qualifizierte Anlage für den vorgesehenen Zweck geeignet ist, sondern auch, dass sie die Spezifikationen und Anforderungen des Kunden erfüllt und die Richtlinien und Standards der Branche einhält oder sogar übertrifft.

Wir bei IWT sind fest davon überzeugt, dass eine gute Kommunikation mit unseren Kunden ein wichtiger Faktor für eine erfolgreiche Zusammenarbeit ist. Durch gemeinsam genutzte Protokolle und Dokumente in der Vertriebsphase werden klare und eindeutige Projektziele festgelegt, die die Grundlage für die Design- und Herstellungsphasen bilden und als Benchmarks für sämtliche Aktivitäten der Inbetriebnahme dienen.

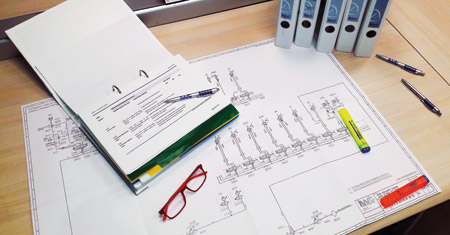

Unsere umfassende Dokumentation beinhaltet Folgendes:

- Qualitätsprojektplan (QPP)

- FDS – HDS – SDS werden in der Regel bereitgestellt und gemeinsam abgesprochen

- FAT, SAT IQ/OQ und OQ für Alarme

- WPS-WPQR-Zertifizierungen

- RX-Analyse für Schweißverfahren

- SOP und Zertifikate für Kalibrierung

- Rückverfolgbarkeitsmatrix für Materialien und Komponenten

- Changecontrol-Verfahren, wenn gewünscht

Nach der Übergabe vor Ort steht Ihnen jederzeit unser Team aus hochqualifizierten Technikern zur Verfügung, das Sie bei allen Vorgängen zur PQ- und/oder Reinigungsvalidierung unterstützt.

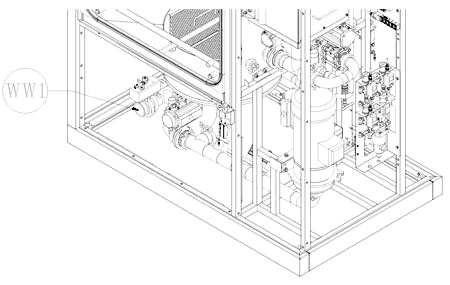

Das Design der Waschanlage und des entsprechenden Zubehörs hat einen großen Einfluss auf Zeit, Effizienz und Durchsatz der Reinigungsprozesse. Entsprechendes Engineering wirkt sich darauf aus, wie einfach und ergonomisch Material aus Produktionslinien und Waschbereichen transportiert werden kann und wie einfach und effektiv die Einrichtung von CIP-Anwendungen vor Ort ist. Für geringe Stillstandzeiten zwischen Ihren Produktionschargen wendet IWT stets einen risikobasierten Ansatz für die Bewertung Ihrer Anforderungen, Maschinenpläne und Arbeitsabläufe an. Der Fokus liegt dabei auf qualitativ hochwertigen Produkten, bei denen Leistung, Einhaltung von Zeitplänen und Kostenvorgaben perfekt aufeinander abgestimmt sind.

Durch unsere jahrelange Erfahrung und eine Vielzahl von komplexen Projekten, die wir für weltweit tätige Unternehmen durchgeführt haben, verfügen wir über fundiertes Wissen und Verständnis für die Dynamik bei Waschvorgängen. Diese Grundpfeiler der Fachkompetenz von IWT ermöglichen es, kundenspezifische Lösungen jeder Art bereitzustellen und so den individuellen Anwendungen unserer Kunden zu entsprechen, egal, ob es sich um Kleinteile aus der Produktion, Formatteile, Tanks, Fässer und Behälter, Glasgeräte, Gestelle usw. handelt. Bei der Herstellung unserer Anlagen werden ausschließlich hochwertige Komponenten mit langer Lebensdauer von renommierten Herstellern verwendet.

Die Konstruktion erfolgt gemäß den Standards und Richtlinien der Branche. Dazu zählen auch ein benutzerfreundliches Steuersystem, das mit GAMP5 und 21 CFR Part 11 konform ist, sowie ein SPS Code, der auf einer Siemens-Plattform ausgeführt wird.

Die gesamte Software wird intern von unserem Team aus Ingenieuren entwickelt, wodurch wir die volle Verantwortung für Analyse und Validierung des Codes übernehmen können. Dies zusammen mit der vollständigen Übergabe des Codes an unsere Kunden führt zu einer Beschleunigung und Vereinfachung von Wartung und Fehlerbehebung.

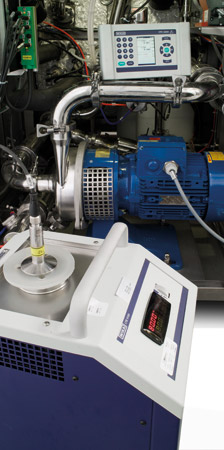

Das HMI (Human Machine Interface – Mensch-Maschine-Schnittstelle) bietet eine einfache Möglichkeit für den Bediener zum Einstellen des geeigneten Reinigungszyklus entsprechend der jeweiligen Ladung.

Durch verschiedene Zugriffsebenen für Bediener (standardmäßig stehen 4 Ebenen zur Verfügung) ist das System vor unbefugtem Zugriff vollständig geschützt.

Ein Ethernet-Anschluss ermöglicht die Integration der Waschautomaten mit SCADA-Systemen. Dadurch können beispielsweise Chargenberichte elektronisch übertragen, Einstellungen von einem fernen Standort aus vorgenommen und Fehler über Fernzugriff behoben sowie Datum und Uhrzeit mit dem unternehmenseigenen Netzwerk synchronisiert werden.

Durch unsere jahrelange Erfahrung und eine Vielzahl von komplexen Projekten, die wir für weltweit tätige Unternehmen durchgeführt haben, verfügen wir über fundiertes Wissen und Verständnis für die Dynamik bei Waschvorgängen. Diese Grundpfeiler der Fachkompetenz von IWT ermöglichen es, kundenspezifische Lösungen jeder Art bereitzustellen und so den individuellen Anwendungen unserer Kunden zu entsprechen, egal, ob es sich um Kleinteile aus der Produktion, Formatteile, Tanks, Fässer und Behälter, Glasgeräte, Gestelle usw. handelt. Bei der Herstellung unserer Anlagen werden ausschließlich hochwertige Komponenten mit langer Lebensdauer von renommierten Herstellern verwendet.

Die Konstruktion erfolgt gemäß den Standards und Richtlinien der Branche. Dazu zählen auch ein benutzerfreundliches Steuersystem, das mit GAMP5 und 21 CFR Part 11 konform ist, sowie ein SPS-Code, der auf einer Siemens-Plattform ausgeführt wird.

Die gesamte Software wird intern von unserem Team aus Ingenieuren entwickelt, wodurch wir die volle Verantwortung für Analyse und Validierung des Codes übernehmen können. Dies zusammen mit der vollständigen Übergabe des Codes an unsere Kunden führt zu einer Beschleunigung und Vereinfachung von Wartung und Fehlerbehebung.

Das HMI (Human Machine Interface – Mensch-Maschine-Schnittstelle) bietet eine einfache Möglichkeit für den Bediener zum Einstellen des geeigneten Reinigungszyklus entsprechend der jeweiligen Ladung.

Durch verschiedene Zugriffsebenen für Bediener (standardmäßig stehen 4 Ebenen zur Verfügung) ist das System vor unbefugtem Zugriff vollständig geschützt.

Ein Ethernet-Anschluss ermöglicht die Integration der Waschautomaten mit SCADA-Systemen. Dadurch können beispielsweise Chargenberichte elektronisch übertragen, Einstellungen von einem fernen Standort aus vorgenommen und Fehler über Fernzugriff behoben sowie Datum und Uhrzeit mit dem unternehmenseigenen Netzwerk synchronisiert werden.

Sämtliche Systeme von IWT sind mit Fokus auf Sicherheit sowohl für Bediener als auch für Abläufe konzipiert.

Eine vollständige Risikoanalyse wird in der frühen Engineeringphase durchgeführt. Dies führt zu Anlagen, die sichere, wiederholbare und zuverlässige Reinigungsergebnisse erzielen.

Durch die Integration von kalibrierten Sonden, Sensoren und speziellen Steuerungen können wichtige Parameter in Echtzeit überwacht und genaue Prozessdiagnosen erstellt werden.

Ein sicherer Prozess dient nicht nur der Erfüllung von Abnahmekriterien der Qualitätskontrolle für die Ladung auf der Entnahmeseite, sondern verhindert auch eine mögliche Kreuzkontamination zwischen Produktchargen und das Wachstum von Keimen während Phasen, in denen der Betrieb ruht.

Daher sind sämtliche Waschautomaten so konzipiert, dass die Kammer, die Pumpen und die Leitungen vollständig entleert und gereinigt werden können.

Die bio-seal Trennung und gegenseitige Türverriegelung, wodurch die Tür auf der Entladeseite nur geöffnet werden kann, wenn der Reinigungszyklus ordnungsgemäß ausgeführt wurde, ermöglicht eine perfekte Trennung zwischen den Be- und Entladebereichen, wenn unterschiedliche Raumklassifizierungsstufen erforderlich sind.