Le procedure di lavaggio automatico GMP hanno assunto un ruolo fondamentale nel mondo produttivo farmaceutico.

La mission di IWT è quella di realizzare le migliori macchine di lavaggio cGMP per l’altamente qualificato mondo farmaceutico. Rispettare le normative vigenti, validare sia il sistema che il processo, aggiungendo la qualità a marchio IWT a ogni singola fase e andare oltre gli standard di sicurezza sono i nostri obiettivi.

Le lavatrici industriali pharma a marchio IWT sono sviluppate rispettando gli standard e le linee guida internazionali:

- ISO9001

- EU GMP (Annex 11 and 15 above all)

- FDA 21CFR part 11 for software and part 210-211 (GMP)

- ASME – BPE

- GAMP5

- ISPE Baseline

- Ph.Eur and USP

Le macchine di lavaggio farmaceutico IWT, inoltre, rispettano le regolamentazioni europee e gli standard UL/CSA.

La validazione ha come finalità quella di assicurare che la macchina di lavaggio pharma sia idonea all’obiettivo per il quale è stata progettata e prodotta, ma anche di verificare che sia stata costruita seguendo le specifiche e le richieste del cliente, rispettando o addirittura eccedendo le linee guida e gli standard dell’industria.

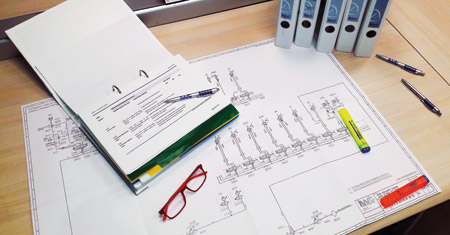

In IWT crediamo fermamente che la comunicazione con il cliente sia la chiave per una partnership di successo. Documenti e protocolli sono condivisi per definire, sin dalle prime fasi del progetto, obiettivi chiari e precisi. Si tratta infatti della base sulla quale poggiano le successive fasi di progettazione e produzione, oltre a rappresentare il punto di riferimento per tutte le attività di qualifica.

Il nostro set di documentazioni standard comprende:

- Piano di Progetto Qualità (QPP)

- Documenti Funzionali (FDS), Documenti di Progettazione Hardware (HDS), Documenti di Sicurezza (SDS) concordati con il cliente

- Collaudo in Fabbrica (FAT), Collaudo sul Sito (SAT), IQ/OQ e OQ per gli Allarmi

- Certificazioni WPS-WPQR

- Analisi RX delle saldature

- Procedure Operative Standard (SOP) di Calibrazione e certificati

- Matrice di Tracciabilità Materiali e Componenti

- Sistema di Controllo delle Modifiche quando richiesto

Completata la fase di validazione on-site, il nostro team di esperti tecnici rimane a disposizione del cliente a supporto di eventuali attività di performance qualification e sviluppo cicli di lavaggio.

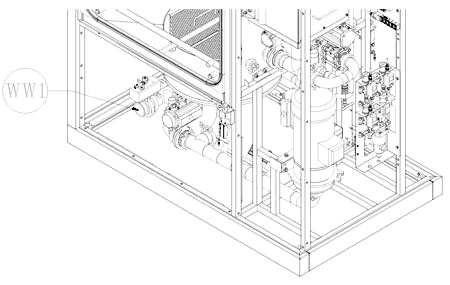

Lo studio e il design di una macchina di lavaggio GMP pharma e della relativa accessoristica hanno un impatto enorme sul processo di cleaning in termini di risparmio di tempo, efficienza e produttività. Una corretta progettazione permette di gestire in maniera più agile ed ergonomica il flusso del materiale dalle linee di produzione/preparazione all’area di lavaggio e, nel caso di applicazioni di lavaggio CIP, la semplicità, ergonomia e rapidità di installazione della lavatrice industriale. Per minimizzare i tempi morti tra i lotti di produzione, in IWT adottiamo un approccio risk-based che tiene in considerazione le necessità del cliente, il layout dell’area in cui verrà installata la macchina di lavaggio pharma e le procedure operative: l’obiettivo è quello di fornire soluzioni di qualità in grado di ottimizzare sinergicamente performance, tempi e costi.

Gli anni di consolidata esperienza sul campo e i numerosi progetti gestiti per le più grandi e prestigiose realtà multinazionali si traducono in una solida competenza delle dinamiche di cleaning. Sono queste le basi che permettono a IWT di creare macchine di cleaning automatico GMP personalizzate, per gestire al meglio ogni singola applicazione per il lavaggio di parti, lavaBIN, IBCs, drums, vetreria da laboratorio (lavavetrerie GMP pharma), vassoi, lava utensili, lavatrici HPapi e molto altro. Ogni singola lavatrice industriale pharma è realizzata con componenti di qualità, per garantire alte performance nel tempo.

La progettazione meccanica, in linea con gli standard e le linee guida dell’industria farmaceutica, si traduce per il cliente in un sistema di gestione semplice ed intuitivo, conforme alle normative GAMP5 e 21 CFR – parte 11, e codice PLC su piattaforma Siemens.

Il software è sviluppato internamente dal nostro team di ingegneri specializzati: ci assumiamo la completa responsabilità dell’analisi e validazione del codice, nonché del suo trasferimento al cliente, per semplificare e velocizzare le attività di assistenza e manutenzione.

L’interfaccia uomo-macchina (HMI) permette di gestire e programmare, in maniera intuitiva ed immediata, differenti cicli di lavaggio adatti ad ogni tipologia processo. Dotata di diversi livelli di accesso per gruppi di utenti (5 (administrator, manager, technical, maintenance, operator ) 4 di default, implementabili), consente di prevenire l’accesso al sistema da parte di utenti user non autorizzati.

La connettività alla rete aziendale assicura inoltre l’integrazione delle lavatrici industriali IWT con sistemi di supervisione centralizzati di processo SCADA (Supervisory Control And Data Acquisition) per gestire, ad esempio, il trasferimento dei report di produzione, impostazioni, troubleshooting da remoto, ma anche la sincronizzazione di utenti, data/ora con la rete aziendale e non solo il tutto garantendo l'integrità del dato e sua la fruibilità in accordo ai sistemi di data integrity,

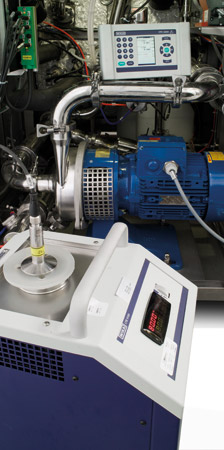

La progettazione di tutte le lavatrici industriali IWT mette al centro la sicurezza, tanto dell’operatore, quanto del processo.

Un’analisi completa del rischio e relativo HAZOP dalle prime fasi progettuali, è la base di partenza per la realizzazione delle nostre macchine di lavaggio pharma, al fine di garantire risultati di lavaggio sicuri, ripetibili e affidabili.

Sonde, sensori e sistemi di controllo specifici montati a bordo macchina assicurano un monitoraggio in tempo reale di tutti i parametri critici che influiscono sul processo e sul corretto risultato del lavaggio, nonché un’accurata diagnostica.

Un processo sicuro, infatti, è sinonimo non solo di un risultato di lavaggio che eccede i criteri di Qualità, ma soprattutto previene la contaminazione incrociata tra differenti lotti produttivi e la crescita microbica durante i momenti di inattività. Per questo, le lavatrici industriali IWT sono progettate per garantire il drenaggio e la pulizia di tutti i componenti che la compongono, lasciando alla fine di ogni ciclo una macchina perfettamente asciutta e pulita come da direttiva cGMP.

Le barriere di separazione bio-seal e le porte con sistema di apertura interbloccata garantiscono che si possa procedere all’estrazione del carico debitamente lavato solo a ciclo concluso con esito positivo, nonché la perfetta separazione tra aree di carico e scarico aventi differenti livelli di classificazione.